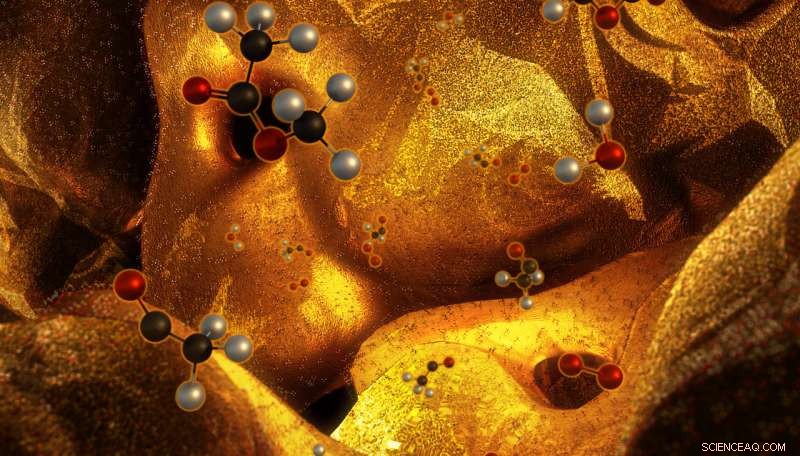

Il ricercatore del Lawrence Livermore National Laboratory Cheng Zhu e l'ex postdoc del Lab Wen Chen hanno creato inchiostri fatti di microparticelle d'oro e d'argento. Dopo la stampa, le parti 3D sono state riscaldate per consentire alle particelle di fondersi in una lega oro-argento. Le parti sono state messe in un bagno chimico che ha rimosso l'argento (un processo chiamato "dealloying") per formare oro poroso all'interno di ogni raggio o filamento. Credito:Ryan Chen/LLNL

I metalli nanoporosi sono catalizzatori superiori per le reazioni chimiche grazie alla loro ampia area superficiale e all'elevata conduttività elettrica, rendendoli candidati perfetti per applicazioni come reattori elettrochimici, sensori e attuatori.

In uno studio pubblicato oggi sulla rivista Progressi scientifici , ricercatori del Lawrence Livermore National Laboratory (LLNL), insieme ai loro omologhi dell'Università di Harvard, relazione sulla stampa 3D gerarchica dell'oro nanoporoso, una prova di concetto che secondo i ricercatori potrebbe rivoluzionare il design dei reattori chimici.

"Se si considerano i processi di lavorazione tradizionali, richiede tempo e sprechi molti materiali, inoltre, non hai la capacità di creare strutture complesse, " ha detto il ricercatore post-dottorato LLNL Zhen Qi, un coautore sulla carta. "Utilizzando la stampa 3D possiamo realizzare strutture macroporose con schemi di flusso specifici per l'applicazione. Creando strutture gerarchiche, forniamo percorsi per il trasporto di massa veloce per sfruttare appieno l'ampia superficie dei materiali nanoporosi. È anche un modo per risparmiare materiali, soprattutto metalli preziosi."

Combinando la stampa 3D attraverso la scrittura a inchiostro diretto basata sull'estrusione e un processo di lega e deallocazione, i ricercatori sono stati in grado di progettare l'oro nanoporoso in tre scale distinte, dalla microscala alla nanoscala, riportare la struttura gerarchica "migliora notevolmente il trasporto di massa e le velocità di reazione sia per i liquidi che per i gas". Con la capacità di manipolare l'area superficiale del catalizzatore per generare reazioni elettrochimiche attraverso la stampa 3D, i ricercatori hanno affermato che lo sviluppo potrebbe avere un impatto importante sugli impianti elettrochimici, che oggi si basano principalmente sull'energia termica.

"Controllando la morfologia multiscala e l'area superficiale dei materiali porosi 3-D, puoi iniziare a manipolare le proprietà di trasporto di massa di questi materiali, " ha affermato il ricercatore LLNL Eric Duoss. "Con le strutture gerarchiche si hanno canali in grado di gestire il trasferimento di reagenti e prodotti per diverse reazioni. È come i sistemi di trasporto, dove si va dalle superstrade a sette corsie fino alle autostrade a più corsie fino alle strade principali e alle strade secondarie, ma invece di trasportare veicoli trasportiamo molecole".

Il raggiungimento del prodotto finito ha richiesto diversi passaggi. Il ricercatore LLNL Cheng Zhu e l'ex postdoc Wen Chen hanno creato inchiostri fatti di microparticelle d'oro e d'argento. Dopo la stampa, le parti 3D sono state messe in una fornace per consentire alle particelle di fondersi in una lega oro-argento. Quindi mettono le parti in un bagno chimico che rimuove l'argento (un processo chiamato "dealloying") per formare oro poroso all'interno di ogni raggio o filamento.

"La parte finale è un'architettura d'oro gerarchica 3-D che comprende i pori stampati su macroscala e i pori su scala nanometrica che risultano dalla deallocazione, " disse Chen, che è attualmente professore all'Università del Massachusetts-Amherst. "Tali architetture 3D gerarchiche ci consentono di controllare digitalmente la morfologia dei macropori, che ci ha permesso di realizzare il comportamento di trasporto di massa rapido desiderato."

Zhu e Chen hanno affermato che il metodo del team è un modello che potrebbe facilmente estendersi ad altri materiali in lega come il magnesio, nichel e rame, offrendo una potente cassetta degli attrezzi per fabbricare complesse architetture metalliche 3D con funzionalità senza precedenti in campi come la catalisi, batterie, supercondensatori e persino riduzione dell'anidride carbonica.

Combinando la stampa 3D con un processo di lega e deallocazione, i ricercatori del Lawrence Livermore National Laboratory e dell'Università di Harvard sono stati in grado di ingegnerizzare l'oro nanoporoso in strutture gerarchiche microarchitettoniche, uno sviluppo che rivoluziona il design dei reattori chimici. Credito:Ryan Chen/LLNL

Chen, che si è concentrato sulla stampa e sulle parti di post-elaborazione, ha affermato che la chiave del processo è stata lo sviluppo di inchiostri con un comportamento di flusso adeguato, permettendo loro di formare filamenti continui sotto pressione e di solidificarsi all'uscita dal micro-ugello della stampante per mantenere la loro forma filamentosa.

La sfida nella catalisi consiste nel combinare un'elevata area superficiale con un rapido trasporto di massa, secondo il ricercatore LLNL Juergen Biener, che sviluppa nuovi materiali catalizzatori per IMASC, un Energy Frontier Research Center finanziato dal Dipartimento dell'Energia degli Stati Uniti.

"Mentre la produzione additiva è uno strumento ideale per creare strutture complesse su macroscala, rimane estremamente difficile introdurre direttamente le nanostrutture che forniscono l'elevata superficie richiesta, " Ha detto Biener. "Abbiamo superato questa sfida sviluppando un approccio basato su inchiostro metallico che ci ha permesso di introdurre la nanoporosità attraverso un processo di corrosione selettiva chiamato dealloying".

Biener ha affermato che l'approccio basato sull'estrusione di LLNL è universale e scalabile, fornisce un controllo senza attrezzi sulla forma macroscopica del campione, e, soprattutto, consente l'integrazione della nanoporosità in una struttura di rete macroporosa ingegnerizzata specifica per l'applicazione. I vantaggi combinati aprono un nuovo spazio di progettazione per reattori chimici e dispositivi di accumulo/conversione di energia, Egli ha detto, aggiungendo che i materiali risultanti possono potenzialmente rivoluzionare la progettazione degli impianti chimici modificando i rapporti di scala tra volume e superficie.

Il progetto è uno studio di fattibilità di ricerca e sviluppo diretto dal laboratorio che alimenta una proposta iniziativa strategica guidata da Duoss e dalla ricercatrice Sarah Baker per creare reattori elettrochimici 3-D in cui gli scienziati potrebbero esercitare un maggiore controllo sui catalizzatori e ridurre i limiti di trasporto. I ricercatori hanno detto che invece di grandi impianti elettrochimici, tipicamente situati vicino a raffinerie di petrolio o in aree remote, si potrebbero creare reti di reattori modulari in serie che potrebbero essere facilmente sostituibili e trasportabili per il trasferimento vicino a fonti di abbondante energia rinnovabile o anidride carbonica.

"Ci sono un sacco di sfide scientifiche e ingegneristiche rimaste, ma potrebbe avere un impatto significativo, " ha detto Chris Spadaccini, direttore del Center for Engineered Materials and Manufacturing di LLNL. "Il ridimensionamento dovrebbe essere più semplice con i reattori su piccola scala perché è possibile parallelizzare. Potresti avere una serie di piccoli reattori 3D insieme invece di un grande recipiente che ti consente di controllare il processo di reazione chimica in modo più efficace".

I ricercatori hanno affermato che stanno già iniziando a esplorare altri materiali che potrebbero essere catalizzatori per altre reazioni. Il team LLNL ha collaborato con Cynthia Friend, professore di Chimica e Biologia Chimica ad Harvard, attraverso il Centro di ricerca Frontiers del Dipartimento dell'energia. Gli scienziati di Harvard hanno eseguito test su campioni delle parti, dimostrando che le loro strutture gerarchiche facilitano il trasporto di massa.

I coautori di LLNL includevano Marcus Worsley, Vittorio Beck, Jianchao Sì, insieme a Mathilde Luneau e Judith Lattimer ad Harvard.