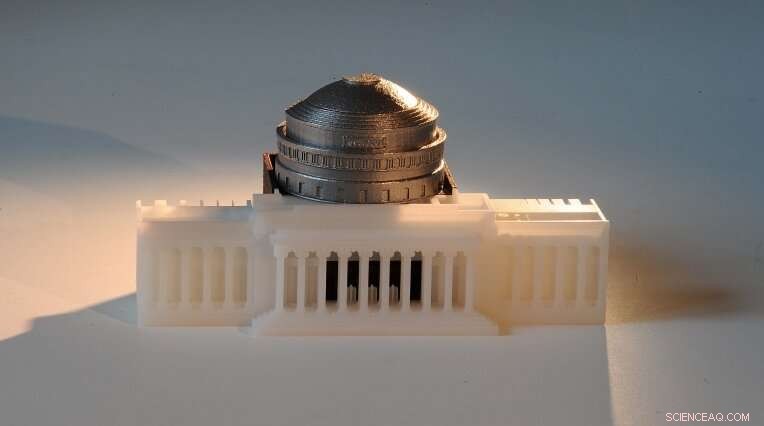

Ogni componente di questo assemblaggio in tre pezzi della cupola Building 10 del MIT è stato stampato utilizzando un diverso processo di produzione additiva commerciale. Il pezzo è stato modellato su un design originale di Ely Sachs e Michael Cima dopo la loro invenzione della stampa a getto di raccoglitore. Attestazione:Felice Frankel

A metà del XV secolo, fu inventata una nuova tecnologia che avrebbe cambiato il corso della storia. La macchina da stampa di Johannes Gutenberg, con il suo tipo mobile, promosso la diffusione di informazioni e idee che è ampiamente riconosciuta come uno dei principali fattori che contribuiscono al Rinascimento.

Oltre 500 anni dopo, un nuovo tipo di stampa è stato inventato nei laboratori del MIT. Emanuele Sachs, professore di ingegneria meccanica, ha inventato un processo noto come stampa a getto di legante. Nella stampa a getto di raccoglitore, una testina di stampa a getto d'inchiostro rilascia selettivamente un materiale legante liquido in un letto di polvere, creando un oggetto tridimensionale strato per strato.

Sachs ha coniato un nuovo nome per questo processo:stampa 3D. "Mio padre era un editore e mia madre era un editore, " spiega Sachs. "Crescendo, mio padre mi portava alla tipografia dove venivano realizzati i suoi libri, che ha influenzato la mia decisione di denominare il processo di stampa 3D."

Il processo di stampa a getto di legante di Sachs è stata una delle numerose tecnologie sviluppate negli anni '80 e '90 nel campo ora noto come produzione additiva, un termine che è arrivato a descrivere un'ampia varietà di tecnologie di produzione basate su livelli. Negli ultimi tre decenni, c'è stata un'esplosione nella ricerca sulla produzione additiva. Queste tecnologie hanno il potenziale per trasformare il modo in cui vengono progettati e realizzati innumerevoli prodotti.

Una delle applicazioni più immediate della stampa 3D è stata la prototipazione rapida dei prodotti. "Ci vuole molto tempo per prototipare utilizzando metodi di produzione tradizionali, " spiega Sachs. La stampa 3D ha trasformato questo processo, consentendo una rapida iterazione e test durante il processo di sviluppo del prodotto.

Questa flessibilità è stata un punto di svolta per i designer. "Ora puoi creare decine di progetti in CAD, inserirli in una stampante 3D, e in poche ore hai tutti i tuoi prototipi, "aggiunge Maria Yang, professore di ingegneria meccanica e direttore del Laboratorio di ideazione del MIT. "Ti offre un livello di esplorazione del design che prima non era possibile."

Presso il Dipartimento di Ingegneria Meccanica del MIT, molti membri della facoltà hanno trovato nuovi modi per incorporare la stampa 3D in una vasta gamma di aree di ricerca. Che si tratti di stampare parti metalliche per aeroplani, stampare oggetti su scala nanometrica, o promuovere la scoperta di farmaci stampando complesse impalcature di biomateriali, questi ricercatori stanno testando i limiti delle tecnologie di stampa 3D in modi che potrebbero avere un impatto duraturo in tutti i settori.

Migliorare la velocità, costo, e precisione

Ci sono diversi ostacoli tecnologici che hanno impedito alla produzione additiva di avere un impatto sul livello della macchina da stampa di Gutenberg. A. John Hart, professore associato di ingegneria meccanica e direttore del Laboratorio per la produzione e la produttività del MIT, concentra gran parte della sua ricerca sull'affrontare questi problemi.

"Una delle barriere più importanti per rendere la stampa 3D accessibile ai designer, ingegneri, e produttori lungo tutto il ciclo di vita del prodotto è la velocità, costo, e la qualità di ogni processo, " spiega Hart.

La sua ricerca cerca di superare queste barriere, e per abilitare la prossima generazione di stampanti 3D che possono essere utilizzate nelle fabbriche del futuro. Perché ciò si realizzi, sinergia tra il design della macchina, lavorazione dei materiali, e il calcolo è richiesto.

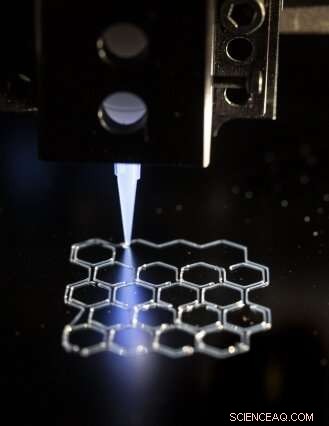

Il professore associato Xuanhe Zhao e il dottorando Hyunwoo Yuk utilizzano tecnologie di stampa 3D per creare strutture 3D complesse. Qui, un inchiostro per impalcatura polimerica viene stampato su un wafer di silicio per fornire supporto strutturale per altri materiali di inchiostro con una stampabilità inferiore durante il processo di stampa 3D. Questo inchiostro dell'impalcatura può essere lavato via dopo la stampa, lasciando una complessa struttura 3D fatta di materiali difficili da stampare. Credito:John Freidah

Per lavorare al raggiungimento di questa sinergia, Il gruppo di ricerca di Hart ha esaminato i processi coinvolti nello stile più noto di stampa 3D:l'estrusione. Nell'estrusione, la plastica viene fusa e schiacciata attraverso un ugello in una testina di stampa.

"Abbiamo analizzato il processo in termini dei suoi limiti fondamentali:come il polimero potrebbe essere riscaldato e diventare fuso, quanta forza è necessaria per spingere il materiale attraverso l'ugello, e la velocità con cui si muove la testina di stampa, "aggiunge Hart.

Con queste nuove intuizioni, Hart e il suo team hanno progettato una nuova stampante che funzionava a velocità 10 volte superiori rispetto alle stampanti esistenti. Un'attrezzatura che avrebbe richiesto da una a due ore per la stampa potrebbe ora essere pronta in 5-10 minuti. Questo drastico aumento della velocità è il risultato di un nuovo design della testina di stampa che Hart spera che un giorno sarà commercializzato sia per stampanti desktop che industriali.

Anche se questa nuova tecnologia potrebbe migliorare la nostra capacità di stampare rapidamente la plastica, la stampa dei metalli richiede un approccio diverso. Per i metalli, un controllo di qualità preciso è particolarmente importante per l'uso industriale della stampa 3D. La stampa 3D in metallo è stata utilizzata per creare oggetti che vanno dagli ugelli del carburante degli aeroplani agli impianti dell'anca, eppure sta appena cominciando a diventare mainstream. Gli articoli realizzati con la stampa 3D in metallo sono particolarmente soggetti a crepe e difetti a causa dei grandi gradienti termici inerenti al processo.

Risolvere questo problema, Hart sta incorporando il controllo di qualità all'interno delle stampanti stesse. "Stiamo costruendo strumentazione e algoritmi che monitorano il processo di stampa e rilevano se ci sono errori, anche di pochi micrometri, mentre gli oggetti vengono stampati, "Spiega Hart.

Questo monitoraggio è integrato da simulazioni avanzate, inclusi modelli in grado di prevedere come viene distribuita la polvere utilizzata come materia prima per la stampa e possono anche identificare come modificare il processo di stampa per tenere conto delle variazioni.

Il gruppo di Hart è stato pioniere nell'uso di nuovi materiali nella stampa 3D. Ha sviluppato metodi per la stampa con cellulosa, il polimero più abbondante al mondo, così come i nanotubi di carbonio, nanomateriali che potrebbero essere utilizzati nell'elettronica flessibile e nei tag a radiofrequenza a basso costo.

Quando si tratta di stampa 3D su scala nanometrica, Il collega di Hart, Nicholas Xuanlai Fang, professore di ingegneria meccanica, ha spinto i limiti di quanto piccoli possano essere questi materiali.

Il dottorando Pierre Sphabmixay esamina un campione di tessuto nel laboratorio della professoressa Linda Griffith. Credito:John Freidah

Stampare nanomateriali usando la luce

Ispirato dalle industrie dei semiconduttori e dei chip di silicio, Fang ha sviluppato una tecnologia di stampa 3D che consente la stampa su scala nanometrica. Come un dottorato di ricerca alunno, Fang si è interessato per la prima volta alla stampa 3D mentre cercava un modo più efficiente per realizzare i microsensori e le micropompe utilizzati per la somministrazione dei farmaci.

"Prima della stampa 3D, avevi bisogno di strutture costose per realizzare questi microsensori, " spiega Fang. "Allora, invieresti layout di progettazione a un produttore di silicio, poi aspetteresti da quattro a sei mesi prima di riavere il tuo chip." Il processo è stato così lungo che uno dei suoi compagni di laboratorio ha impiegato quattro anni per ottenere otto piccoli wafer.

Poiché i progressi nelle tecnologie di stampa 3D hanno reso i processi di produzione per prodotti più grandi più economici ed efficienti, Fang ha iniziato a ricercare come queste tecnologie potrebbero essere utilizzate su scala molto più piccola.

Si è rivolto a un processo di stampa 3D noto come stereolitografia. Nella stereolitografia, la luce viene inviata attraverso una lente e provoca l'indurimento delle molecole in polimeri tridimensionali, un processo noto come fotopolimerizzazione.

Le dimensioni degli oggetti che potevano essere stampati utilizzando la stereolitografia erano limitate dalla lunghezza d'onda della luce inviata attraverso la lente ottica, o il cosiddetto limite di diffrazione, che è di circa 400 nanometri. Fang e il suo team sono stati i primi ricercatori a superare questo limite.

"Essenzialmente abbiamo preso la precisione della tecnologia ottica e l'abbiamo applicata alla stampa 3D, " dice Fang. Il processo, nota come micro-stereolitografia a proiezione, trasforma un raggio di luce in una serie di motivi ondulati. I motivi ondulati vengono trasferiti attraverso l'argento per produrre linee sottili fino a 40 nm, che è 10 volte più piccolo del limite di diffrazione e 100 volte più piccolo della larghezza di una ciocca di capelli.

La capacità di modellare caratteristiche così piccole utilizzando la stampa 3D contiene innumerevoli applicazioni. Un uso per la tecnologia che Fang sta studiando è la creazione di una piccola struttura simile a schiuma che potrebbe essere utilizzata come substrato per la conversione catalitica nei motori automobilistici. Questa struttura potrebbe trattare i gas serra a livello molecolare nei momenti successivi all'avvio di un motore.

"Quando accendi il motore per la prima volta, è il più problematico per i componenti organici volatili ei gas tossici. Se dovessimo riscaldare rapidamente questo convertitore catalitico, potremmo trattare quei gas in modo più efficace, " lui spiega.

Fang ha anche creato una nuova classe di metamateriali stampati in 3D utilizzando la micro-stereolitografia di proiezione. Questi materiali sono composti da strutture e geometrie complesse. A differenza della maggior parte dei materiali solidi, i metamateriali non si espandono con il calore e non si restringono con il freddo.

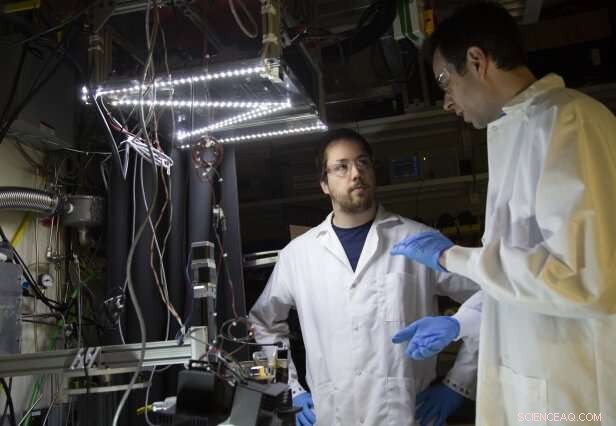

Il professore associato John Hart parla con lo studente laureato David Griggs di fronte al sistema di fusione laser selettiva personalizzato del suo laboratorio. Nel sistema, un laser viene scansionato con precisione su polvere metallica, sciogliendo la polvere per formare una parte 3-D strato per strato. Credito:John Freidah

"Questi metamateriali potrebbero essere utilizzati nei circuiti stampati per prevenire il surriscaldamento o negli obiettivi della fotocamera per garantire che non vi siano restringimenti che potrebbero causare la perdita di messa a fuoco di un obiettivo in un drone o UAV, "dice Fang.

Più recentemente, Fang ha collaborato con Linda Griffith, Scuola di Ingegneria Didattica Innovazione Professore di Ingegneria Biologica e Meccanica, applicare la micro-stereolitografia di proiezione al campo della bioingegneria.

Tessuto umano in crescita con l'aiuto della stampa 3D

Le cellule umane non sono programmate per crescere in una capsula di Petri bidimensionale. Mentre le cellule prelevate da un ospite umano potrebbero moltiplicarsi, una volta che diventano abbastanza spessi, essenzialmente muoiono di fame senza un costante apporto di sangue. Ciò si è rivelato particolarmente problematico nel campo dell'ingegneria dei tessuti, dove medici e ricercatori sono interessati a far crescere il tessuto in un piatto da utilizzare nei trapianti di organi.

Affinché le cellule crescano in modo sano e si organizzino in tessuti in vitro, devono essere posizionati su una struttura o "impalcatura". Negli anni '90, Griffith, un esperto in ingegneria dei tessuti e medicina rigenerativa, si è rivolto a una tecnologia nascente per creare queste impalcature:la stampa 3D.

"Sapevo che per replicare la complessa fisiologia umana in vitro, avevamo bisogno di creare microstrutture all'interno degli scaffold per trasportare i nutrienti alle cellule e imitare le sollecitazioni meccaniche presenti nell'organo reale, " spiega Griffith.

Ha co-inventato un processo di stampa 3D per realizzare impalcature con lo stesso materiale biodegradabile utilizzato nelle suture. All'interno della struttura di questi scaffold sono state stampate minuscole reti complesse di canali con un'architettura ramificata. Il sangue potrebbe viaggiare attraverso i canali, permettendo alle cellule di crescere e alla fine iniziare a formare il tessuto.

Negli ultimi due decenni, questo processo è stato utilizzato in vari campi della medicina, compresa la rigenerazione ossea e la crescita della cartilagine a forma di orecchio umano. Mentre Griffith e i suoi collaboratori si erano inizialmente proposti di rigenerare un fegato, gran parte della loro ricerca si è concentrata su come il fegato interagisce con i farmaci.

"Una volta che abbiamo coltivato con successo il tessuto epatico, il passo successivo è stato affrontare la sfida di ottenere informazioni utili sullo sviluppo di farmaci predicativi da esso, "aggiunge Griffith.

Per sviluppare scaffold più complessi che forniscano informazioni predicative migliori, Griffith ha collaborato con Fang per applicare le sue tecnologie di stampa nano-3-D all'ingegneria dei tessuti. Insieme, hanno costruito una macchina micro-stereolitografica a proiezione personalizzata in grado di stampare scaffold ad alta risoluzione noti come sistemi mesofisiologici epatici (LMS). La stampa micro-stereolitografica consente agli scaffold che compongono LMS di avere canali larghi fino a 40 micron. Questi piccoli canali consentono la perfusione dell'organo bioartificiale ad una portata elevata, che consente all'ossigeno di diffondersi in tutta la massa cellulare densamente imballata.

Oggetti stampati in 3D relativi alla ricerca del professor John Hart, tra cui:un modello in scala di un nucleo di ala di aeroplano ottimizzato (in alto); una punta da trapano in metallo e due anelli (al centro e a destra) prodotti da Desktop Metal, una società Hart co-fondata nel 2015; un ingranaggio di plastica (in basso a sinistra), stampato su una macchina ad alta velocità inventata dal laboratorio di Hart che è 10 volte più veloce delle controparti commerciali; e una rete flessibile (in basso al centro) per l'uso in tutori medici personalizzati. Attestazione:Felice Frankel

"Stampando queste microstrutture in modo più minuzioso, ci stiamo avvicinando a un sistema che ci fornisca informazioni accurate sui problemi di sviluppo dei farmaci come l'infiammazione del fegato e la tossicità dei farmaci, oltre a dati utili sulle metastasi del cancro unicellulare, "dice Griffith.

Dato il ruolo centrale del fegato nel processare e metabolizzare i farmaci, la capacità di imitare la sua funzione in un laboratorio ha il potenziale per rivoluzionare il campo della scoperta di farmaci.

Il team di Griffith sta anche applicando la sua tecnica di micro-stereolitografia di proiezione per creare scaffold per la crescita di cellule staminali pluripotenti indotte in tessuto cerebrale simile a quello umano. "Coltivando queste cellule staminali negli scaffold stampati in 3D, speriamo di essere in grado di creare la prossima generazione di organoidi cerebrali più maturi per studiare malattie complesse come l'Alzheimer, " spiega Pierre Sphabmixay, un dottorato di ricerca in ingegneria meccanica candidato nel laboratorio di Griffith.

In collaborazione con l'industria

Affinché la stampa 3D abbia un impatto duraturo sul modo in cui i prodotti vengono progettati e realizzati, i ricercatori devono lavorare a stretto contatto con l'industria. Per contribuire a colmare questa lacuna, il MIT Center for Additive and Digital Advanced Production Technologies (APT) è stato lanciato alla fine del 2018.

"L'idea era quella di intersecare la ricerca sulla produzione additiva, sviluppo industriale, e l'istruzione in tutte le discipline, tutte sotto l'egida del MIT, " spiega Hart, che ha fondato e ricopre la carica di direttore di APT. "Speriamo che APT aiuti ad accelerare l'adozione della stampa 3D, e ci permettono di concentrare meglio la nostra ricerca verso vere scoperte oltre ciò che può essere immaginato oggi".

Dal lancio di APT nel novembre 2018, MIT e i dodici membri fondatori dell'azienda, che includono aziende come ArcelorMittal, Autodesk, Bosch, Formlab, Motori generali, e il Gruppo Volkswagen, si sono incontrati sia in una grande fiera in Germania che nel campus. Più recentemente, si sono riuniti al MIT per un workshop sulla formazione scalabile della forza lavoro per la produzione additiva.

"Abbiamo creato un nesso collaborativo per i membri di APT per unire e risolvere problemi comuni che stanno attualmente limitando l'adozione della stampa 3D e, più in generale, nuovi concetti nella produzione guidata dal digitale, su larga scala, "aggiunge Haden Quinlan, responsabile del programma di APT. Molti considerano anche Boston l'epicentro dell'innovazione e dell'imprenditorialità della stampa 3D, grazie in parte a diverse startup locali in rapida crescita fondate da docenti e alunni del MIT.

Sforzi come APT, insieme al lavoro pionieristico svolto nel campo della produzione additiva al MIT, potrebbe rimodellare il rapporto tra ricerca, progettazione e produzione di nuovi prodotti in tutti i settori.

I designer possono prototipare e iterare rapidamente il design dei prodotti. più sicuro, cerniere metalliche più accurate potrebbero essere stampate per l'uso in aeroplani o automobili. I metamateriali potrebbero essere stampati per formare chip elettronici che non si surriscaldano. Interi organi potrebbero essere coltivati da cellule donate su scaffold stampati in 3D. Anche se queste tecnologie potrebbero non innescare il prossimo Rinascimento come ha fatto la stampa, offrono soluzioni ad alcuni dei maggiori problemi che la società deve affrontare nel 21° secolo.

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.