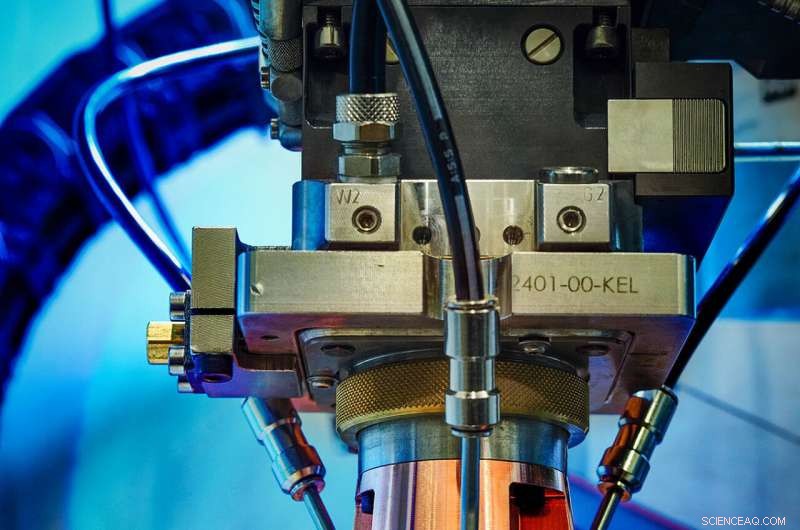

Rivestire un disco freno con il processo EHLA. Credito:Fraunhofer ILT, Aquisgrana, Germania / Volker Lannert

Più di molti altri ricambi auto, i dischi freno sono soggetti a sollecitazioni meccaniche ripetute. A causa di questa continua abrasione, producono polveri sottili, che comportano un notevole onere ambientale. Ora, però, un nuovo processo di rivestimento sviluppato dal Fraunhofer Institute for Laser Technology ILT e dalla RWTH Aachen University può ridurre significativamente questo impatto. Utilizzando "Deposizione di materiale laser ad alta velocità estrema", conosciuto con il suo acronimo tedesco EHLA, è stato possibile fornire ai dischi freno un'efficace protezione contro l'usura e la corrosione in un procedimento rapido ed economico.

I dischi freno tradizionali sono realizzati in ghisa grigia contenente fasi lamellari di grafite. La virtù di questo materiale risiede nella sua buona conducibilità termica e nell'elevata capacità termica, il tutto a un prezzo relativamente basso. Lo svantaggio è una forte propensione alla corrosione unita all'elevata usura del materiale durante il servizio, che genera notevoli emissioni di particolato fine. Ad oggi, si è rivelato difficile fornire una protezione adeguata per i dischi dei freni mediante processi di rivestimento convenzionali come l'elettrodeposizione o la spruzzatura termica. Il problema con tali processi è che non producono un legame metallurgico tra la ghisa e il rivestimento protettivo; Inoltre, sono costosi e utilizzano molti materiali.

Vantaggi economici e tecnici

Ora, però, un nuovo processo evita questi inconvenienti. Sviluppato da Fraunhofer ILT ad Aquisgrana, insieme alla Cattedra di Digital Additive Production DAP presso la RWTH Aachen University, è noto come deposito di materiale laser ad alta velocità (EHLA).

"Il processo EHLA è ideale per l'uso nell'industria automobilistica, soprattutto per il rivestimento di dischi freno, " spiega Thomas Schoffoven, ricercatore e leader del team di produttività e tecnologia dei sistemi all'interno del gruppo Laser Material Deposition presso Fraunhofer ILT. "Convenzionalmente, è molto difficile rivestire i dischi freno, perché devono sopportare carichi elevati, e ci sono anche considerazioni economiche e ambientali. Ma con EHLA, è ora possibile applicare rivestimenti che da un legame metallurgico con il materiale di base del disco e quindi aderiscono molto fortemente. A differenza dei rivestimenti convenzionali, questi non si sfaldano e non si scheggiano."

Avanzamento sui processi convenzionali

I rivestimenti prodotti con processi convenzionali presentano pori e crepe. Con il processo EHLA, il rivestimento rimane intatto e quindi fornisce una protezione più lunga ed efficace per il componente. Ciò aumenta la durata e previene guasti prematuri a causa di danni alla superficie del disco del freno. Inoltre, il processo è adatto a un'ampia gamma di materiali. Perciò, è possibile selezionare un rivestimento ecologico per ogni specifica applicazione.

Il processo EHLA è una nuova variante di processo sulla nota deposizione laser di materiale, che si è dimostrato di grande successo in settori come la riparazione delle pale delle turbine. EHLA fa, però, avere una serie di vantaggi decisivi.

Un disco freno finito rivestito con il processo EHLA. Credito:Buderus Schleiftechnik, Asslar, Germania | Tecnologie HPL, Aquisgrana, Germania

L'elevata velocità di processo riduce l'apporto di calore

Con il processo EHLA, le particelle di polvere del materiale di rivestimento vengono fuse direttamente nel raggio laser, piuttosto che in una pozza di fusione sulla superficie del componente. Poiché il pool di fusione ora è alimentato da gocce liquide di materiale anziché da particelle solide di polvere, il processo di rivestimento è molto più veloce, passando da 0,5–2 metri al minuto con la deposizione di materiale laser convenzionale fino a 500 metri al minuto.

Ciò riduce anche sostanzialmente l'esposizione al calore del materiale da rivestire. A differenza della deposizione di materiale laser convenzionale, dove la zona termicamente alterata può avere una profondità di uno o più millimetri, l'esposizione termica con il processo EHLA rimane nell'intervallo dei micrometri. Ciò consente l'uso di combinazioni di materiali completamente nuove come i rivestimenti per l'alluminio o, come per i dischi dei freni, le leghe di ghisa.

Il basso apporto di calore impedisce al carbonio di dissolversi dal disco del freno nella fusione, altrimenti con conseguente fasi fragili, pori, difetti di giunzione e crepe nella zona di rivestimento e incollaggio. In altre parole, è ora possibile per la prima volta fornire dischi freno in ghisa grigia con un rivestimento efficace che è saldamente legato al materiale di base.

Processo affidabile ed efficiente in termini di risorse che offre alta qualità

Con la deposizione di materiale laser, il rivestimento prodotto è solitamente di almeno mezzo millimetro di spessore. Questo consuma molto materiale e rende anche la finitura sostanzialmente più complicata. Al contrario, il processo EHLA produce strati molto sottili tra 25 e 250 micrometri. Di conseguenza, il rivestimento è sia più puro che più liscio, con rugosità ridotta a circa un decimo del suo valore precedente.

Inoltre, il processo EHLA utilizza fino al 90% del materiale in polvere alimentato. È quindi estremamente efficiente sotto il profilo delle risorse e più economico. I requisiti di base per l'utilizzo in ambito industriale, l'impostazione della produzione di massa sono a portata di mano.

Infatti, l'applicazione industriale potrebbe presto essere una realtà. Indagini iniziali hanno dimostrato che il processo EHLA è in grado di produrre in modo affidabile rivestimenti, con diverse combinazioni di materiali, per dischi freno convenzionali in ghisa grigia. Un sistema pronto per l'uso nella produzione di massa, compreso un processo di rettifica modificato per la finitura dei componenti, è attualmente in costruzione presso la società HPL Technologies con sede ad Aquisgrana.